V súčasnosti sa mnohé technické plasty úspešne aplikujú na mechanické časti a dosahujú dobré výsledky. Obtiažnosť vstrekovania technických plastov je však pomerne veľká, obzvlášť náchylné na zanášanie foriem. Čo je príčinou zanášania plesní po vstrekovaní technických plastov a ako to riešiť?

1. Tvorba usadeniny plesní

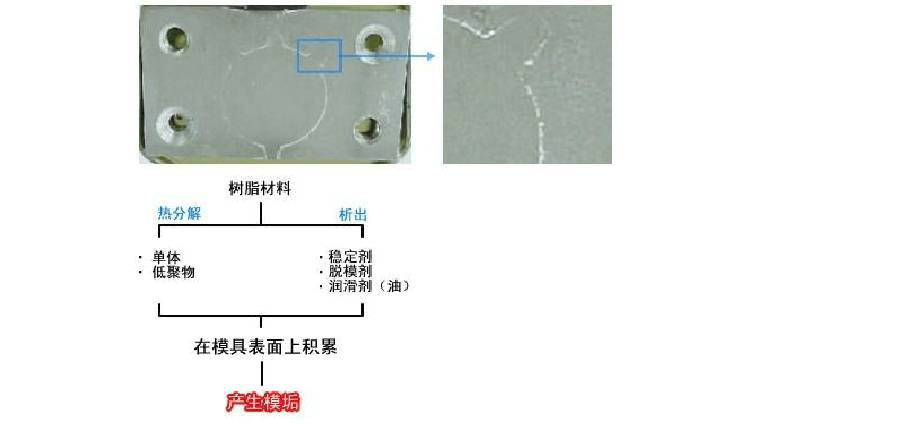

Znečistenie formy sa týka javu, pri ktorom sa na povrchu formy ukladajú doplnky (pozri obrázok nižšie). K zanášaniu plesní dochádza pri vstrekovaní takmer všetkých termoplastov. Keď sa funkčné požiadavky konečného produktu musia zmiešať so súvisiacimi prísadami (ako sú modifikátory, retardéry horenia atď.), tieto prísady pravdepodobne zostanú na povrchu dutiny formy počas procesu formovania, čo vedie k tvorbe plesní. stupnica.

Existujú aj iné dôvody pre vznik plesní. Najbežnejšie dôvody sú nasledovné:

▶produkty tepelného rozkladu surovín;

▶Extrémna šmyková sila toku taveniny počas vstrekovania;

▶Nevhodný výfuk;

Zanesenie plesňou spôsobené vyššie uvedeným je často kombináciou rôznych faktorov a je veľmi problematické zistiť, čo spôsobuje zanášanie plesňou a ako tomu predchádzať, pričom zanášanie plesňou sa vytvorí až po niekoľkých dňoch.

2. Typy plesní

1) Rôzne prísady vytvárajú špecifické typy usadenín plesní. Spomaľovač horenia bude reagovať pri vysokej teplote za vzniku rozkladu a možno aj tvorby produktov z plesní. Vplyvom nadmerne vysokej teploty alebo extrémnej strihovej sily sa protinárazové činidlo oddelí od polyméru a zostane na povrchu dutiny formy, aby vytvorilo šupinu formy.

2) Pigment v termoplastickom inžinierskom plaste sa topí pri vysokej teplote, čo zníži tepelnú stabilitu formovacieho materiálu, čo vedie ku kombinácii degradovaného polyméru a rozloženého pigmentu za vzniku šupiny formy.

3) Obzvlášť horúce časti formy (ako je jadro formy), modifikátory/stabilizátory a iné prísady sa môžu prilepiť na povrch a spôsobiť znečistenie formy. V tomto prípade je potrebné prijať opatrenia na dosiahnutie lepšej kontroly teploty formy alebo použiť špeciálne stabilizátory.

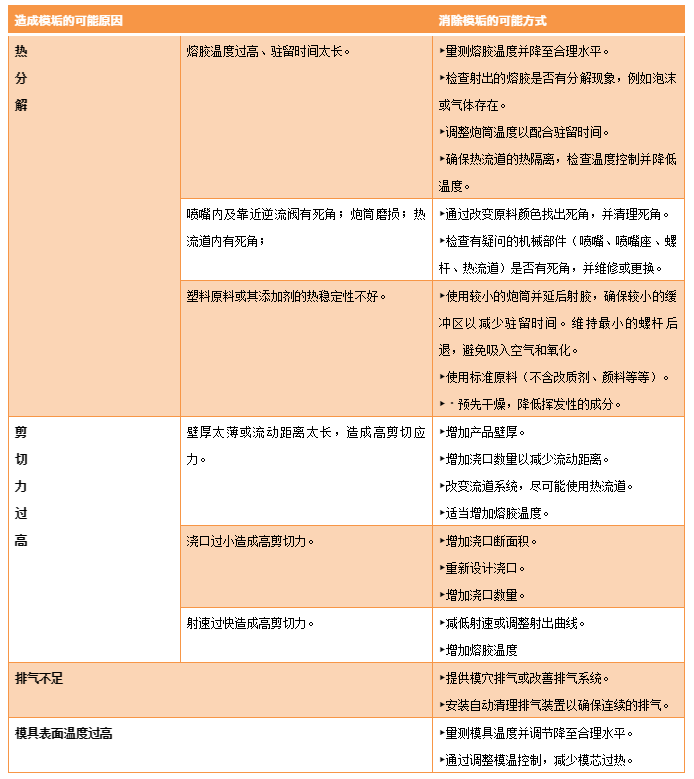

Nasledujúca tabuľka uvádza možné príčiny vzniku plesní a preventívne opatrenia:

Po tretie, protiopatrenia proti náhlemu výskytu plesní

Ak dôjde k znehodnoteniu plesní náhle, môže to byť spôsobené zmenami podmienok formovania alebo výmenou rôznych šarží formovacích materiálov. Nasledujúce návrhy môžu pomôcť zlepšiť zanášanie plesňou.

Najprv zmerajte teplotu taveniny a vizuálne skontrolujte, či je tavenina rozložená (napríklad spálené častice). Zároveň skontrolujte, či formovacie hmoty nie sú znečistené cudzími látkami a či sú použité rovnaké čistiace prostriedky. Skontrolujte stav výfuku formy.

Opäť skontrolujte prevádzkový stroj: použite farbivo sfarbené formovacie hmoty (okrem čiernej), vypnite vstrekovací stroj asi po 20 minútach, odstráňte trysku a konektor, ak je to možné, odstráňte ho skrutkou, skontrolujte, či surovina má spálené častice a pokračujte so surovinou Porovnanie farieb, rýchlo zistite zdroj znečistenia plesňou.

V mnohých prípadoch sa našli prekvapivé príčiny defektov zanášania plesňou. Táto technológia je najvhodnejšia pre menšie vstrekovacie lisy, s maximálnym priemerom závitovky 40 mm. Eliminácia zanášania plesňou tiež jednoznačne zlepšuje kvalitu dielov pri formovaní iných surovín. Vyššie uvedené protiopatrenia sú vhodné aj na lisovanie so systémami horúcich vtokov.

Znečistenie plesní vedie k poruchám vzhľadu vstrekovaných dielov, najmä dielov s povrchovou eróziou, ktoré je možné opraviť pieskovaním na pieskovacích strojoch.

Po štvrté, údržba formy

Ak nie je možné odstrániť zanášanie plesňou použitím všetkých vyššie uvedených opatrení, je potrebné posilniť údržbu a údržbu formy.

Usadeniny plesní na povrchu formy sa v počiatočnej fáze ľahšie odstraňujú, preto je potrebné dutiny formy a výfukové kanály pravidelne čistiť a udržiavať (napríklad po každej výrobnej dávke). Ak sa forma dlhodobo neudržiava a neudržiava, je veľmi ťažké a zdĺhavé odstrániť vodný kameň formy po vytvorení hrubej vrstvy.

Medzi spreje používané na údržbu a údržbu vstrekovacích foriem patria najmä: separačný prostriedok, prostriedok proti hrdzi, náprstkový olej, odstraňovač škvŕn od lepidla, prostriedok na čistenie plesní atď.

Chemické zloženie plesní je veľmi zložité a na jeho odstránenie je potrebné použiť nové metódy, ako sú všeobecné rozpúšťadlá a rôzne špeciálne rozpúšťadlá, spreje do pece a kofeínové limonády. Ďalším zvláštnym spôsobom je použitie gumy na čistenie modelových dráh.

5. Odporúčania, ako zabrániť zanášaniu plesňou

Pri použití horúcich žľabov a materiálov citlivých na teplo bude čas zotrvania taveniny dlhší, čím sa zvýši riziko rozkladu surovín a vytvárania plesní. Vyčistite skrutku vstrekovacieho stroja.

Väčšie žľaby a brány sa používajú pri tvárnení materiálov citlivých na strih. Viacbodové brány môžu znížiť prietokovú vzdialenosť, znížiť rýchlosť vstrekovania a znížiť riziko zanášania plesní.

Efektívne odsávanie plesní môže znížiť možnosť zanášania plesní. Počas fázy návrhu formy nastavte vhodný výfuk formy. Automatický odsávací systém alebo odsávacia metóda, ktorá dokáže jednoducho odstrániť usadeniny plesní, je najlepšou voľbou. Zlepšenie výfukového systému často vedie k zníženiu usadzovania plesní na forme.

Povrch dutiny formy zakryte špeciálnym nepriľnavým povlakom, aby ste zabránili tvorbe usadenín plesní. Mali by sa vykonať testy na vyhodnotenie účinku povlaku.

Ošetrenie nitridom titánu na vnútornom povrchu formy môže zabrániť tvorbe usadeniny plesní na forme.

Tento článok pochádza z internetu, len na učenie a komunikáciu, bez komerčného účelu.